Operative Produktionsplanung im Dilemma zwischen Flexibilität und Kostenfokus

Operative Produktionsplanung im Dilemma zwischen Flexibilität und Kostenfokus

Planungsabläufe führen zu höheren Kosten sowie zu reduzierter „Freshness“ der Produkte

Nach einer aktuellen Studie von der Effizienzberatung Bausch Food Consulting zeigt sich, dass 99% der befragten Unternehmen fehlerfreien Planungsprozessen eine hohe Bedeutung zuweisen. Nur 40% hingegen, sind mit den Planungsergebnissen zufrieden Dieser Beitrag stellt die wichtigsten Gründe dar und erklärt Stellschrauben zur Verbesserung der operativen Planung.

Josef Bausch (MBA), Dr. Ing. Jörg Priese

Die Situation ist geprägt durch steigende Variantenvielfalt und kürzere Lieferzeiten

Die Lebensmittel- und Getränkeindustrie ist seit Jahren durch eine steigende Variantenvielfalt geprägt. Der Endverbraucher erwartet eine große Auswahl von Produkten mit unterschiedlichen Geschmacksrichtungen, Inhaltsstoffen und Verpackungsgrößen. Für die meisten Hersteller reduzieren sich dadurch die Losgrößen von Jahr zu Jahr.

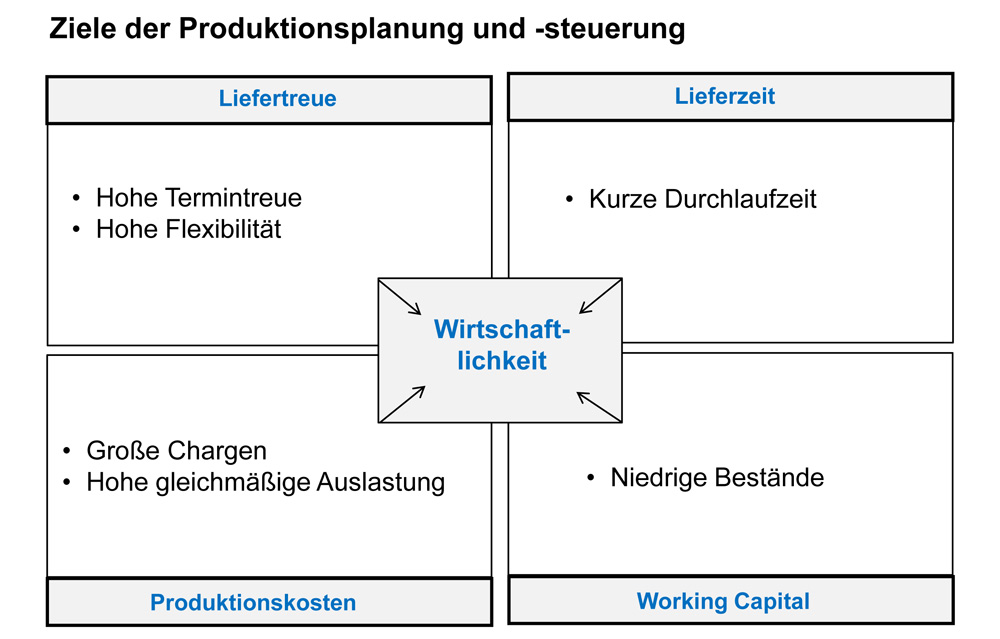

Ziele und Dilemma der Produktionsplanung

Die operative Produktionsplanung und -steuerung hat das Ziel wirtschaftlich optimal die Produktion zu planen und die benötigten Materialien zu disponieren. Das beinhaltet eine hohe Liefertreue, kurze Lieferzeit, niedrige Bestände sowie eine gleichbleibend hohe Auslastung der einzelnen Herstellungsstufen (siehe Abbildung). Da die einzelnen Ziele z.T. gegenläufig sind, ergeben sich dadurch zwangsläufig Zielkonflikte.

Stellschrauben und Methoden zur Optimierung der Produktionsplanung

Was machen die Champions anders auf dem Weg zur operativen Exzellenz? Zur Beantwortung dieser Fragestellungen werden in diesem Kapitel, auf Basis der Studienergebnisse sowie den Erfahrung der Autoren, Wege aufgezeigt, die zu einer Verbesserung der Planungsergebnisse führen.